适用范围

适用于农药、染料、医药等精细化工行业的高含盐、高毒性、高色度等难 生化降解有机废水。

基本原理

将含盐有机废水通过流化造粒干燥、固体污盐焙烧、焙烧烟气二次焚烧、 废水预热与尾气净化等单元技术组合,实现了处理过程热量利用的最大化,废 弃物焚烧减量化。利用流化床的良好混合和蓄积热容量大的特性,实现了焚烧 烟气有效急冷,抑制二恶英的再合成。

工艺流程

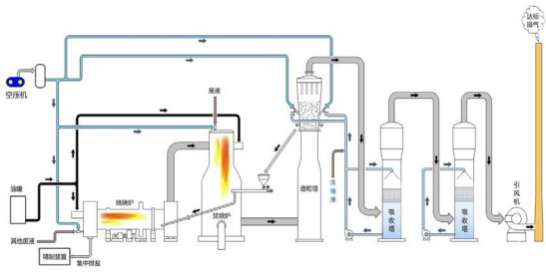

采用煤和废液为加热介质,将在流化造粒塔中生成的含有机物的混合污盐 加入回转焙烧炉内焙烧,在高温下污盐中的有机物气化热解,焙烧后的无机盐 外送,焙烧产生的烟气经焚烧炉二次焚烧,将烟气中有机物完全氧化成 CO2 、 H2O 、HCl 、SO2 。焚烧产生的高温烟气作废水造粒干燥热源将含盐废水中的水 分在造粒塔中汽化,有机物和无机盐在晶种盐上涂布成粒长大,污盐粒排至焙 烧炉中处理,造粒尾气经旋风分离器除去大部分盐尘后进洗涤塔洗涤,旋风分 离器收集的盐粉返回造粒塔作晶种,洗涤水在循环洗涤造粒尾气的同时被预 热,并被不断地送至造粒塔处理。洗涤塔排出的尾气进水洗塔,除去所夹带的 液沫后,通过烟囱排放。

工艺流程图

关键技术或设计特征

通过集成流化造粒干燥过程使焚烧处理量减少为进料量的 30%左右。

利用焚烧产生的高温烟气作为废水造粒干燥热源以及造粒尾气热量经洗涤 塔被吸收,充分实现系统余热自身利用,降低燃料消耗。

利用流化床的喷雾流化急冷过程实现焚烧烟气在 0.5s 内温度由 600 ℃降至 150 ℃以下,有效抑制二噁英的合成。

整个工艺过程废水和烟气呈逆向流动,洗涤吸收液定期转入造粒干燥,系 统无废水外排,粉尘回收后作为造粒晶种,无飞灰产生。

上一篇: 化学氧化-曝气生物滤池联合废水处理技术

下一篇:化工尾水膜法处理回用工艺